钛合金耐腐蚀性能的影响因素及应用前景

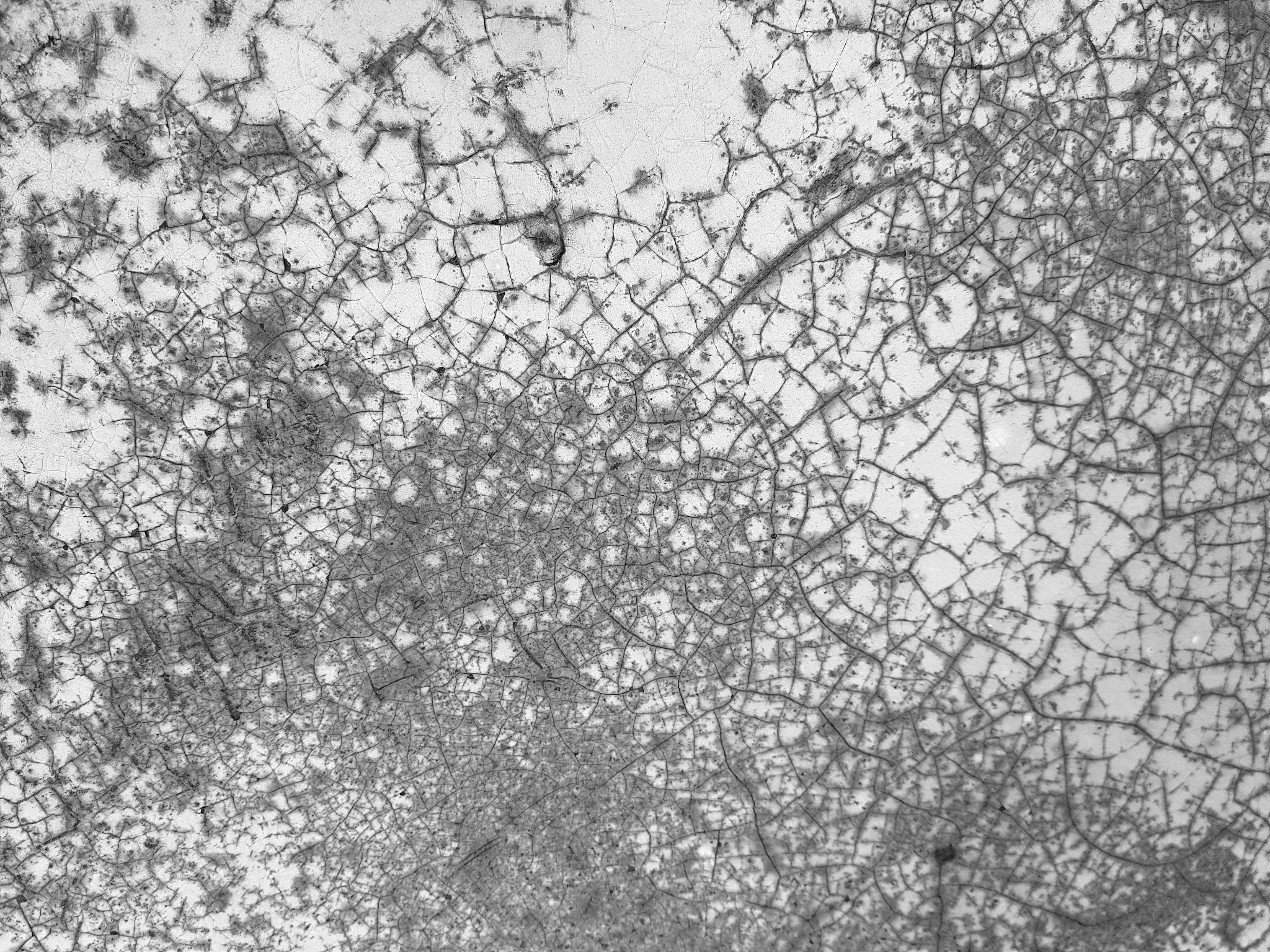

Wang等[62]研究纯钛、Ti-0.2Pd以及Ti-0.3Mo-0.8Ni合金在含氟硫酸中的腐蚀行为时发现,和纯钛相比,钛合金在氟浓度低于0.002 M时表现出优于纯钛的腐蚀性能,当氟化物浓度高于0.003 M(包括0.003 M)时,钛合金仍被腐蚀。同时也证实了,添加Mo元素可以抑制阳极反应过程,添加Ni元素和Pd元素可以加速阴极反应过程。 此外,显微组织在钛合金中起着重要作用。Su等[63]在研究Zr元素含量对钛合金在5M盐酸中耐腐蚀性能的影响时,发现随着Zr含量的增加,α相的体积分数减小,β相的体积分数增大。α相体积分数的减小减轻了元素的偏析程度,抑制了微电偶腐蚀。同时,氧化膜中生成了更多的ZrO2,减缓了钛合金自身氧化膜的溶解速度,保护基体Ti不被直接溶解,从而提高钛合金的耐腐蚀的性能。Ji等[64]研究了不同Zr元素含量对单α相Ti-Zr基合金在5M盐酸溶液中耐蚀性和点蚀行为的协同影响,结果表明,合金化和晶粒细化均提高了耐蚀性;晶粒细化提高了钝化膜的稳定性,Zr的加入提高了钝化膜的点蚀敏感性。在低Zr含量的Ti或Ti-Zr合金中,晶粒细化抑制了晶粒内部腐蚀坑的产生。对于Zr含量较高的Ti-Zr合金,晶粒细化增加了腐蚀坑的出现频率,但通过形成更多的高价态氧化物和较厚的钝化膜来提高钝化膜的耐蚀性和稳定性,从而抑制了腐蚀坑的生长。 Zhao等[65]系统研究了Ti-xMo (x = 1,3,5 wt%)钛合金在10 wt% HCl溶液中的耐腐蚀性能和腐蚀行为。结果表明,随着Mo含量的增加,Ti-xMo合金表面β相增多,耐蚀性增强。当Mo添加量达到3 wt%时,Ti-xMo合金的腐蚀类型由均匀腐蚀转变为点蚀,点蚀宽度随着Mo含量的增加而减小,可以看出增加Mo含量和β相可以显著提高Ti-xMo合金的耐蚀性。Ti-xMo合金腐蚀形貌如图4所示,Ti-1Mo合金的腐蚀类型属于均匀腐蚀,Ti-3Mo和Ti-5Mo合金的腐蚀类型均属于点蚀, Ti-5Mo的点蚀尺寸小于Ti-3Mo。由此得出,Ti-1Mo、Ti-3Mo和Ti-5Mo在10 wt% HCl溶液中的腐蚀程度随着Mo含量的增加逐渐降低。Deng等[66]进一步通过显微组织表征、电化学方法和慢应变率拉伸试验,研究了Sc元素对Ti64合金在0.6 M NaCl溶液中耐腐蚀性能的影响。结果表明,钪的加入不仅细化了晶粒尺寸、增大了β/α相的体积比,还降低了合金的腐蚀速率,抑制了腐蚀产物的形成。此外,Ti64-0.3Sc合金的抗拉强度有所提高,不易发生应力腐蚀。同时,Sc还能防止合金在退火过程中的再结晶,提高合金的位错密度提高了钝化膜的生成速率和稳定性。 综上所述,钛合金的耐腐蚀性能受到多种因素的影响,包括纯度、添加元素、显微组织等。通过对钛合金的研究,可以提高其在不同环境下的抗腐蚀能力,进一步拓展其应用领域。未来,我们需要进一步深入研究钛合金在不同介质中的腐蚀行为,探讨各种因素之间的相互作用,为钛合金的应用提供更加可靠的保障。

原文地址: https://www.cveoy.top/t/topic/nVc5 著作权归作者所有。请勿转载和采集!