柔性转子试验台机电一体化系统设计与性能分析

柔性转子试验台机电一体化系统设计与性能分析

柔性转子试验台作为机电一体化系统的重要组成部分,在评估柔性转子的动力学特性和性能方面发挥着关键作用。本文将从机电一体化系统设计的角度出发,对柔性转子试验台进行全面的分析和验证。

一、 柔性转子试验台概述

柔性转子试验台用于模拟真实工况下柔性转子的运行状态,并对其进行各种动力学性能测试。其核心功能是提供可控的转速、激励和测量手段,以获取转子的振动、模态、临界转速等关键参数。

二、 柔性转子试验台机电一体化系统设计

2.1 总体设计

柔性转子试验台的总体设计需要考虑以下几个方面:

- 结构设计: 根据试验需求和试验对象的特性,选择合适的支撑方式、结构材料和连接方式,确保试验台具有足够的刚度和稳定性。* 传动系统设计: 选择合适的电机、减速器和联轴器等传动部件,以满足试验台的转速范围、承载能力和传动效率要求。* 控制系统设计: 采用传感器、控制器和执行器等部件,实现对试验台转速、激励和数据采集的精确控制。

2.2 机械特性分析

- 结构刚度: 采用有限元分析等方法对试验台结构进行仿真分析,优化结构设计,确保其满足试验所需的刚度要求,避免共振现象的发生。* 稳定性: 分析试验台在不同转速和负载条件下的稳定性,避免出现失稳和振动过大的情况。* 自振频率: 通过模态分析确定试验台的自振频率和振型,确保其避开试验频率范围,避免产生共振。

2.3 动力学特性分析

- 建立动力学模型: 考虑试验台的质量、刚度、阻尼等因素,建立其动力学模型,并进行仿真分析,预测其振动响应。* 振动特性分析: 通过频域分析和时域分析等方法,评估试验台在不同激励下的振动幅值、频率和相位等特性。* 动态响应分析: 分析试验台在阶跃激励、脉冲激励等动态激励下的响应特性,评估其动态性能。

2.4 检测方法分析

- 传感器选择: 根据试验需求选择合适的传感器,如位移传感器、速度传感器、加速度传感器等,用于测量转子的振动、位移等参数。* 信号采集与处理: 设计信号采集系统,对传感器信号进行实时采集、放大、滤波和A/D转换等处理,并将数据传输至控制系统。

2.5 执行机构分析

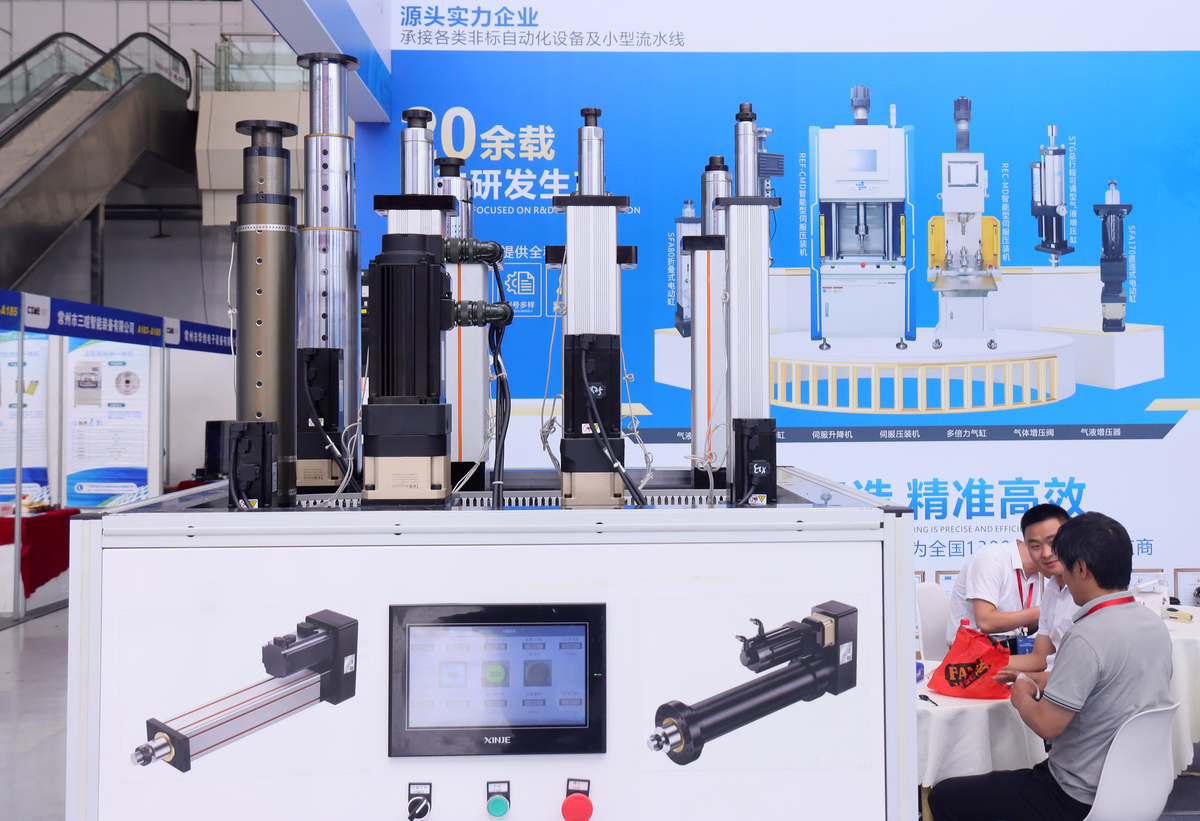

- 电机选择: 根据试验台的转速和扭矩要求选择合适的电机,并进行匹配计算,确保其能够提供足够的动力。* 伺服系统: 采用伺服电机和伺服驱动器等组成闭环控制系统,实现对电机转速的精确控制。* 激励装置: 根据试验需求选择合适的激励装置,如激振器、电磁铁等,用于对转子施加激励信号。

2.6 控制系统分析

- 控制器选择: 选择合适的控制器,如PLC、DSP等,并设计控制算法,实现对试验台的转速、激励和数据采集的闭环控制。* 数据采集卡: 选择合适的数据采集卡,用于采集传感器信号和控制信号,并进行数据存储和处理。* 人机界面: 设计友好的人机界面,方便操作人员对试验台进行操作和监控。

三、 柔性转子试验台性能评估

- 精度: 评估试验台的测量精度和控制精度,确保其满足试验要求。* 稳定性: 评估试验台在长时间运行下的稳定性,确保其能够提供可靠的试验数据。* 可靠性: 评估试验台的可靠性,确保其能够在各种工况下正常工作。

四、 结论

柔性转子试验台是研究柔性转子动力学特性的重要工具,其机电一体化系统设计对试验台的性能至关重要。本文从总体设计、机械特性、动力学特性、检测方法、执行机构和控制系统等方面对柔性转子试验台进行了分析和探讨,为相关领域的研究和应用提供参

原文地址: https://www.cveoy.top/t/topic/bCnP 著作权归作者所有。请勿转载和采集!