基于PLC的装卸机器人设计方案

基于PLC的装卸机器人设计方案

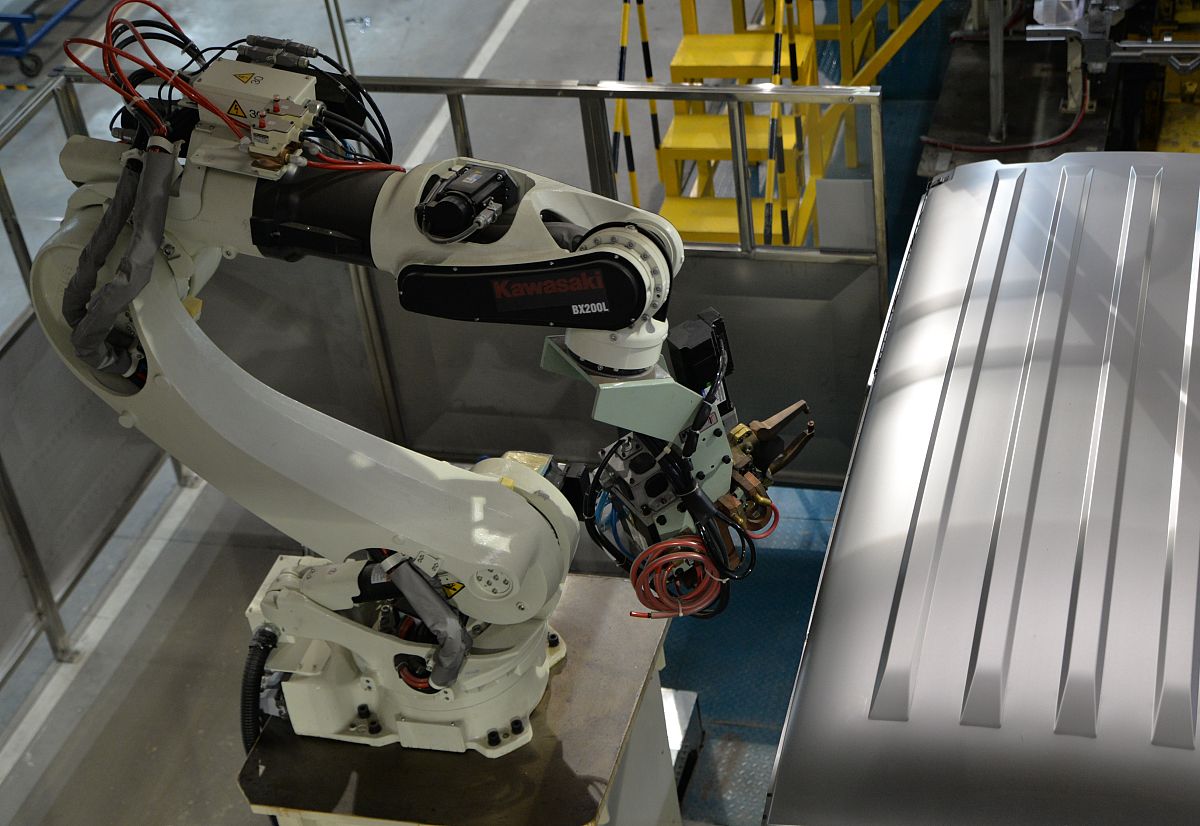

装卸机器人作为自动化物流系统中的重要组成部分,能够有效提高装卸效率、降低人工成本,被广泛应用于各行各业。本文将重点介绍基于PLC的装卸机器人设计方案,并详细阐述设计流程中的各个环节。

1. 确定需求

在设计之前,首先需要明确装卸机器人的功能需求和任务要求,例如:

- 装卸货物的类型、尺寸、重量范围* 工作环境:室内/室外、温度、湿度等* 工作节拍:每小时需要完成的装卸次数* 精度要求:对货物位置的精度要求* 安全要求:对人员和设备的安全保障措施

2. 结构设计

根据需求确定机器人的结构形式,常见的结构包括:

- 机械臂:适用于空间有限、需要灵活操作的场合* 轮式底盘:适用于大范围、平面搬运的场合* 轨道式:适用于固定路线、高负载的场合

3. 抓取装置设计

根据货物的类型、尺寸、重量等因素,设计合适的抓取装置,例如:

- 夹爪:适用于规则形状、易于夹持的货物* 磁性吸盘:适用于铁磁性材料* 真空吸盘:适用于表面光滑、气密性好的货物

4. 传感器系统设计

传感器系统用于感知货物和环境信息,为机器人的控制提供依据。常用的传感器包括:

- 光电传感器:检测货物的位置、尺寸等信息* 接近传感器:检测货物与机器人的距离* 压力传感器:检测货物重量、抓取力等信息* 视觉传感器:识别货物类型、姿态等信息

5. PLC编程

PLC(可编程逻辑控制器)是装卸机器人的控制核心,负责接收传感器信号、控制执行机构动作。PLC编程可以使用梯形图、语句表等编程语言实现机器人的控制逻辑,包括:

- 运动控制:控制机器人各关节的运动轨迹、速度、加速度等* 抓取控制:控制抓取装置的开合、升降等动作* 安全控制:实现碰撞检测、急停、防夹等安全功能* 通信功能:与上位机、其他设备进行数据交互

6. 运动控制

运动控制系统负责将PLC发出的控制指令转化为机器人的实际运动。常见的运动控制元件包括:

- 步进电机/伺服电机:驱动机器人各关节运动* 编码器:反馈电机转角、速度等信息* 运动控制器:接收PLC指令,控制电机运动

7. 运动规划

根据任务需求和传感器反馈信息,通过PLC编程进行路径规划和动作序列控制,例如:

- 点到点运动:控制机器人从一个点移动到另一个点* 直线插补:控制机器人在两点之间做直线运动* 圆弧插补:控制机器人在圆弧上运动

8. 安全控制

安全控制系统是保障机器人安全运行的重要环节,常见的安全措施包括:

- 碰撞传感器:检测机器人与障碍物之间的碰撞* 急停按钮:在紧急情况下快速停止机器人* 防夹传感器:防止机器人夹伤人员

9. 人机界面

人机界面用于操作人员与机器人进行交互,例如:

- 触摸屏:显示机器人状态、任务信息,提供操作界面* 按钮面板:提供简单的操作功能,如启动、停止、复位等

10. 测试与调试

在完成机器人设计和编程后,需要进行实际测试和调试,验证机器人的功能和性能是否符合预期。

11. 部署与维护

将装卸机器人部署到实际工作环境中,并制定维护保养计划,确保机器人的长期稳定运行。

总结

基于PLC的装卸机器人设计方案需要综合考虑多方面的因素,包括需求分析、结构设计、控制系统设计、安全措施等。通过合理的设计和优化,可以实现高效、可靠、安全的自动化装卸作业。

原文地址: https://www.cveoy.top/t/topic/0R8 著作权归作者所有。请勿转载和采集!